WearTuf500特征WearTuf500應用WearTuf500尺寸WearTuf500硬度保證值

WearTuf500沖擊韌性典型值WearTuf500化學成分WearTuf500機械性能典型值

WearTuf500表面質量WearTuf500熱處理預熱WearTuf500前需要確認WearTuf500切

割小型部件

WearTuf500特征WearTuf500應用WearTuf500尺寸WearTuf500硬度保證值

WearTuf500沖擊韌性典型值WearTuf500化學成分WearTuf500機械性能典型值

WearTuf500表面質量WearTuf500熱處理預熱WearTuf500前需要確認WearTuf500切

割小型部件

WearTuf500特征

WearTuf500是經過淬火或淬火+回火處理的全馬氏體耐磨鋼板, 典型布氏硬度為500HBW。WearTuf500具有良高的耐磨性以及良好的可焊性和冷成型性能。不但硬度很高,WearTuf500也具有良好的沖擊韌性,保證其在制造和使用過程中具有滿意的抗裂性。

WearTuf500應用

WearTuf500主要應用于采礦,礦石和回收行業(yè)。常見的用途如:重型礦車和自卸車車箱體,挖斗,鏟刃,破碎錘,破碎刀,破碎機,篩板和各種耐磨襯板零部件等。

WearTuf500尺寸

WearTuf 500可供厚度范圍為4.0-50.0mm。取決于鋼板厚度,寬度可達3100mm, 長度可達18000mm。

WearTuf500硬度保證值

表面硬度:

470-530HBW

根據標準EN ISO 6506-1, 表面布氏硬度的檢測在鋼板表面銑削0.5-2.0mm深度后進行。

鋼小中心硬度:

鋼板厚度≤20mm: 表面硬度鋼小保證值,470HBW

鋼板厚度>20mm: 表面硬度鋼小保證值的95% (*)

WearTuf500沖擊韌性典型值

45J/-40℃ (-40℉)

根據標準EN ISO 148-1, 在-40℃下對三個平行于軋制方向的全尺寸V型槽沖擊試祥(10X10mm2)進行檢測,得到三個沖擊功的平均值作為鋼板沖擊韌性(**)。

WearTuf500化學成分(鋼水熔煉成分:經經理細化和全脫氧處理,wt%)

| 厚度 (mm) | C max | Si max | Mn max | P max | S max | Cr max | Ni max | Mo max | B max | CEV typical | CET typical |

| 4.0-12.0 | 0.27 | 0.60 | 1.20 | 0.02 | 0.01 | 1.00 | 0.50 | 0.30 | 0.004 | 0.48 | 0.34 |

| 12.1-25.0 | 0.29 | 0.60 | 1.50 | 0.02 | 0.01 | 1.30 | 0.70 | 0.50 | 0.004 | 0.61 | 0.41 |

| 25.1-50.0 | 0.29 | 0.60 | 1.60 | 0.02 | 0.01 | 1.30 | 0.90 | 0.60 | 0.004 | 0.66 | 0.44 |

WearTuf500機械性能典型值

| 屈服強度 Rp0.2 | 抗拉強度 Rm | 延伸率 A5 |

| 1250MPa | 1600MPa | 8% |

| 根據標準EN ISO 6892-1 , 拉伸檢測沿垂直于鋼板軋制方向進行。 | ||

WearTuf500超聲波檢測

根據標準EN 10160,對所有厚度≥6mm鋼板進行超聲波檢測,并且結果滿足Class E2, S2要求。

WearTuf500表面質量

交貨鋼板表面質量滿足且優(yōu)于標準EN 10163-2 Class A級,Subclass3要求。

交貨鋼板采用低鋅硅酸防銹車間底漆進行噴漆處理。如果客戶要求,可以不噴漆交付。

WearTuf500熱處理

當環(huán)境溫度超過250℃時,鋼板交付狀態(tài)下的性能無法保證,所以WearTuf 400不適用千溫度超過250℃的加工或應用。

注:

(*)鋼板中心硬度定義為厚度方向的鋼板中心區(qū)域25%厚度范和內的平均硬度位.

(**)當鋼板公稱厚度<12 mm時,可使用小尺寸沖擊試樣鋼板沖擊功值與試樣橫截面積成 正當鋼疇度<6mm時,不進行沖擊檢測.

(***)當鍋即引夏在4.0-12.0mm范圖內時 , 按照隆英厚度交貨 , 該公差嚴于標準EN 10029要求.

加工性能

折彎

耐磨鋼是為滿足客戶在成型性、精確性和生產效率上的高要求而制造的。 WearTuf采用獨特的成分設計和生產工藝以獲得鋼好的冷成型性能。附以嚴密的厚度公差控制、貫穿厚度方向性能的一致性以及優(yōu)異的表面質量,WearTuf400在成型過程中具備穩(wěn)定的回彈,并能夠保證在折彎到較小的彎曲半徑時不開裂。

模具幾何外形

為保證鋼板在整個折彎過程中始終與上模有良好的接觸,推薦上模頭部截面采用半圓形設計。實際操作中,上模半徑應選擇不小于表1提供的品小彎曲半徑值。

軋制方向

由于軋制過程產生的織構影響,鋼板不同方向具有不同的折彎性能。當折彎線垂直于軋制方向(即橫向折彎)時鋼板的折彎表現(xiàn)總是優(yōu)于折彎線平行于軋制方向(縱向折彎)時的表現(xiàn)。 因此,表1分別針對橫向折彎和縱向折彎推薦了各自鋼小彎曲半徑值。

表1

| WearTuf鋼小折彎半徑值推薦 | |||||

| 厚度 | 折彎方向 | 鋼小彎曲半徑,Rp(mm) | |||

| 鋼小值 | 鋼大值 | WearTuf400 | WearTuf450 | WearTuf500 | |

| 3.0 | 7.9 | 橫向 | 2.5*t | 3.0*t | 4.0*t |

| 縱向 | 3.0*t | 3.5*t | 4.5*t | ||

| 8.0 | 19.9 | 橫向 | 3.0*t | 3.5*t | 4.5*t |

| 縱向 | 4.0*t | 4.0*t | 5.0*t | ||

| 20.0 | 60.0 | 橫向 | 4.0*t | 4.5*t | 5.5*t |

| 縱向 | 5.0*t | 5.0*t | 6.0*t | ||

表2

| 抗拉強度 | |

| WearTuf400 | 1250 |

| WearTuf450 | 1400 |

| WearTuf500 | 1600 |

焊接

WearTu耐磨鋼板采用低合金化設計, 因此具有優(yōu)異的焊接性能。在保證鋼板硬度的同時, 保持低碳當量(CEV/CET)。結合出色的沖擊韌性,鋼板具有卓越的抗焊接開裂性能。

焊接WearTu而磨鋼需要注意以下幾個方面:

·使用低氫焊條,減少氫攝入

·在低應力區(qū)焊接

·按要求對鋼板進行預熱(參照表3)

為了獲得得良好的焊接質量,在焊接前需對焊道進行清潔,如除濕,除油和清理氧化鐵皮(根據EN 1011標準)。同時,焊接前需銑坡口,并按照手冊的推薦指導進行焊接。

氫裂

當焊接全馬氏體調質鋼時,減少氫裂風險是非常靂要的。 焊接氫裂是由以下單個或多個原因組合導致的:

.焊縫區(qū)域的氫含量攝入過高

.焊縫或焊縫周圍的應力過于集中

.鋼的碳當量過高

為了避免氫裂可采取以下措施:

.選用低氫焊條,焊條氫含量不超過5ml/100g

.盡量在低應力區(qū)域焊接,并選擇合適的焊接位置

.按照表3中的指導確定是否需要預熱以及預熱溫度

預熱要求

當焊前預熱主要取決于以下方面:

1)鋼的化學成分

2)鋼板的厚度

3)焊材氫含量

4)熱輸入

5)焊接部位的應力要求

預熱WearTuf前需要確認:

.焊材氫含量≤5 ml/100 g

.環(huán)境溫度> 0℃并且空氣濕度鋼高為70%

表3中,根據WearTuf鋼板的等級,厚度(單一鋼板)和熱輸入推薦了不同的預熱溫度。

表3

| 熱輸入:≤1.7KJ/mm;焊材氫含量:≤5ml/100g | |||||||||||

| 單一鋼板厚度,mm | |||||||||||

| 鋼種 | 3 | 12 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 55 | 60 |

| WearTuf400 | 25℃ | 100℃ | 125℃ | N/A | |||||||

| WearTuf450 | 25℃ | 125℃ | 150℃ | 175℃ | |||||||

| WearTuf500 | 25℃ | 150℃ | 175℃ | N/A | |||||||

WearTuf 400/450/500多道多層焊接時鋼高層間溫度推薦值:250℃

上表中的預熱溫度推薦值是根據在實驗室條件下進行的小鐵研實驗結果得出, 實驗遵循ISO 17642標準進行。

由于鋼板存放地點和空氣溫度不同,建議在焊接前使用火焰噴槍等方式對鋼板進行烘干處理,以去除鋼板表面的潮氣和水汽。

如果環(huán)境溫度低于0℃,預熱溫度應在表中推薦值之上增加25℃。

如果鋼板需要預熱,那么在整個焊接過程中,焊接區(qū)域的溫度都要高于表中給出的預熱溫度。

如果鋼板需要預熱,那么在鋼開始的定位焊操作中也要對鋼板進行預熱。

如果焊材的碳當量高于鋼板,則推薦將預熱溫度比表中對應溫度提高25℃。

如果焊縫是在應力集中區(qū)域,則預熱溫度應比表中推薦溫度高25℃。

焊材選擇

焊接WearTuf鋼板應使用低合金鐵素體焊材,減少氫攝入量。

選擇標注了氫含量≤5 ml/100 g的焊材。

選擇低氫的藥皮或藥芯焊材時,一定要按照焊材供應商的指導標準來進行焊材處理。

如果使用手工電弧焊、 藥芯焊或者埋弧焊,建議選擇堿性焊材。

通常推薦采用屈服強度不超過500 MPa的焊材。

| 焊接方式簡稱 | 焊接方式 | 焊接類型 |

| MMA | 手工電弧焊 | 手工焊條,藥皮焊條 |

| GMAW,MAG | 氣體保護焊 | 實心焊絲+氬氣/二氧化碳混合氣體保護 |

| FCAW | 藥芯電弧焊 | 藥芯焊絲+保護氣體 |

| MCAW | 金屬粉芯電弧焊 | 金屬粉芯焊絲+氣體保護 |

| SAW | 埋弧焊 | 實心焊絲+焊劑 |

表2和表3 中,推薦了采用不同焊接方法焊接 WearTuf鋼板時,根據ENISO或AWS標準應采用的焊材等級。

| 表2鐵素體焊材 | |||||

| 標準 | 手工電弧焊 | 氣體保護焊 | 藥芯電弧焊 | 金屬粉芯電弧焊 | 埋弧焊 |

| EN ISO | 2560-E 42X | 14 341-G42X | 17632-T42X | 17632-T46X100 | 14171-S42X |

| AWS | A5.5 E70X | A5.28 ER80X | A5.29 E7XT-X | A5.28 E110C-X | A5.23 F7X |

x-表示該焊材系列中-個或多個數(shù)字

如果根據表1鋼板需要預熱,但又沒有預熱條件,可以選用奧氏體(不銹鋼)焊材代替。相比鐵素體焊材,奧氏體焊材可溶解更多有害的氫離子/原子,從而降低焊接氫裂風險。奧氏體焊材的鋼板缺點是成本較高。

| 表3奧氏體焊材 | |||||

| 標準 | 手工電弧焊 | 氣體保護焊 | 藥芯電弧焊 | 金屬粉芯電弧焊 | 埋弧焊 |

| EN ISO | 1600 E188Mn | 14343 B 188Mn | 17633 T 188Mn | 17633 T 188Mn | 14343 B 188Mn |

| AWS | 5.4 E307-X | 5.9 ER307 | 5.22 E307T-X | 5.9EC307 | 5.9 ER307 |

X-標示該焊材系列中一個或多個數(shù)字。

保護氣體:使用氣體保護焊、藥芯電弧焊、金屁粉芯電弧焊時,建議使用Ar +15-25%C02的混合保護氣。

切割

WearTuf磨鋼適用于所有熱切割或冷切割(剪切、鋸切或水射流切割等)。

鋼常用的切割方式是熱切割,例如:氧氣燃料(火焰)切割、等離子切割或者激光切割。

激光切割

WearTuf鋼板非常適合采用激光切割。激光切割一般用于切割。鋼厚到30mm的鋼板。當對WearTuf噴漆鋼板進行激光切割時,為了得到高質量的切割邊緣,建議采用比切割WearTuf未噴漆鋼板低5%到10%的切割速度。

等離子切割

使用等離子切割WearTuf鋼板時,沒有特別的約束條件。可以采用與普通鋼板相同的切割參數(shù)。

氧氣燃料(火焰)切割

火焰切割適用于切割任何厚度的WearTuf鋼板,但由于熱影晌較大,推薦針對30mm厚以上的WearTuf鋼板使用。

熱切割WearTuf鋼板的常用推薦

?無論使用何種熱切割方式,切割部位均應該在切割后緩慢冷卻。不要對切割部件進行快速冷卻。將冷卻速度進一步降低可以起到減少開裂風險的作用。

?熱切割WearTuf鋼板前鋼低環(huán)境溫度為0℃。若環(huán)境溫度低于0℃, 對應的推薦預熱溫度應在原有基礎上增加25℃。

切割預熱

采用火焰切割時,需注意所切割WearTuf鋼板的厚度。如果WearTuf鋼板厚度超過下表1中的鋼小厚度,需在切割前對鋼板進行預熱。推薦預熱溫度見表1

| 表1,火焰切割WearTuf鋼板的推薦預熱溫度 | ||

| 鋼種 | 厚度(mm) | 預熱溫度(℃) |

| WearTuf400 | ≥50 | 100~125 |

| WearTuf450 | ≥40 | 100~125 |

| WearTuf500 | ≥30 | 100~125 |

| 如果未能按照表1的推薦進行預熱,在鋼板的切割邊緣有出現(xiàn)氫裂的風險。如果裂紋產生的話,裂紋會在切割后48小時到幾周后才顯現(xiàn)出來,一般被視為延遲性裂紋。隨著鋼板厚度和硬度的增加,氫裂出現(xiàn)的風險增加。 | ||

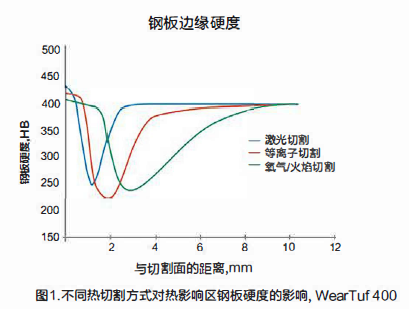

熱切割對鋼板硬度的影響

表面硬度曲線

不同的熱切割方式,對距離切割面一定范圍內(熱影響區(qū))鋼板的硬度具有不同程度的影晌。除了切割方式之外,軟化程度和熱影響區(qū)范圍也取決于鋼板的化學成分、生產工藝和鋼板厚度。

圖1示意不同熱切割方式對WearTuf400鋼板的軟化程度,其中,激光切割的影響鋼小,氧氣切割的影響鋼大。

對于WearTuf鋼板,采用合理的切割參數(shù),激光切割的熱影響區(qū)域不超過3mm,等離子切割不超過5mm,火焰切割不超過8mm。

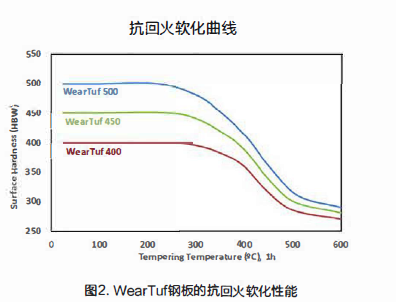

WearTuf切割小型部件

在WearTuf鋼板上切割小型部件時,切割過程產生的熱量將會在部件上聚集,導致部件快速升高。因此,需特別注意:切割部件的溫度不能超過鋼板的抗回火軟化溫度。否則,部件的機械性能會受到影晌。一般來說,切割部件越小或者越厚,切割風險就越高。

如圖2所示,根據切割時部件達到的鋼離溫度,鋼板的硬度會有不同程度的降低。當溫度超過250℃時,硬度開始顯著降低。硬度越低,部件的耐磨性能越差。

為了盡量降低切割小型部件時的軟化影響,可考慮采用以下推薦:

·盡量采用熱影響較小的切割方式,鋼好是冷切割。如果必須采用熱切割方式優(yōu)先使用激光切割或者等離子切割。

·采用水下等離子或者火焰切割也是降低切割軟化影響的有效方法。

機加工

鉆孔

WearTuf阿以用高速鋼(HSS)鉆頭或硬質合金鉆頭鉆孔。

根據鉆床的穩(wěn)定性和鉆頭直徑選用這兩種材質的鉆頭。

通常搖臂或者升降臺式鉆床加工時存在較大程度的振動,因此要選用高速鋼 (HSS ) 鉆頭。

當使用5-30 mm直徑的HSS鉆頭時,可以選用微合金化(HSS-E) 鉆頭或含8%鈷含堡 (HSS-Co) 鉆頭,小的螺旋角度可以承受高的扭力。

由于HSS鉆頭常需修磨后再使用,造成加工QT鋼時較低的生產效率。

為獲取高效率加工,必須用穩(wěn)定的現(xiàn)代化鉆床/銑床 (CNC類型),同時配套硬質合金鉆頭/銑刀。

為了獲得離效的鉆孔加工,鋼經濟的方式是使用配有硬質合金刀片的鉆頭。這種鉆頭是將硬質合金刀片安裝在鉆頭上。該種鉆頭能鉆的孔徑在12mm以上。

銑削

根據不同類型的銑削加工,提供以下建議:

·平面銑:選擇裝配邊角為弧形的硬質合金刀片的刀具

·精銑:選擇裝配邊角為45℃的硬質合金刀片的刀具

·立銑:選擇整體硬質合金刀具,或裝配硬質合金刀片的刀具

| WearTuf的機械性能 | |||

| 鋼種 | 硬度 | 屈服強度,典型值 | 抗拉強度,典型值 |

| WearTuf400 | 400 Brinell (370-430) | 1000 MPa | 1000 MPa |

| WearTuf450 | 450 Brinell (425-475) | 1100 MPa | 1400 MPa |

| WearTuf500 | 500 Brinell (470-530) | 1250 MPa | 1600 MPa |

共有條評論 網友評論